La Instalación Internacional de Irradiación de Materiales de Fusión – Fuente de Neutrones Orientada a DEMO (en inglés IFMIF-DONES) es una novedosa infraestructura de investigación con un único emplazamiento para probar, validar y calificar los materiales que se utilizarán en las futuras centrales de fusión como DEMO (prototipo del reactor de fusión). En relación con este proyecto internacional, en diciembre de 2017, Fusión para la Energía (en inglés, F4E) evaluó positivamente la propuesta conjunta de España y Croacia para ubicar el IFMIF-DONES en Granada. La instalación pretende resolver los problemas asociados al uso de componentes metálicos tradicionales debido a las complejas condiciones de funcionamiento con altos niveles de radiación, especialmente en el interior de la cámara de reacción, que provoca deformaciones metálicas y reduce sus propiedades mecánicas.

La próxima instalación DONES en Granada, España espera lograr probar los materiales utilizando su largo Acelerador Lineal que acelera un haz de alta energía desde su fuente a 40 MeV a 125 Ma sobre un blanco de litio para generar el flujo de neutrones necesario que se utiliza para irradiar los materiales bajo prueba.

Dentro del proyecto de FusionCAT, el grupo de tecnología de fusión del IREC (bFUS) ha participado en el diseño y desarrollo de la Línea de Transferencia de Haz de Alta Energía (en inglés, HEBT) y la Línea de Transferencia de Descarga de Haz (en inglés, BDTL), una de las principales secciones del acelerador IFMIF-DONES.

Debido a los altos niveles de radiación en ciertos lugares, la instalación DONES-IFMIF requiere manipulación remota y otros sistemas para realizar el mantenimiento, la sustitución de componentes y la alineación sin la presencia de personal dentro del entorno de alta radiación para evitar la exposición. Para estas operaciones, algunas de las soluciones necesarias son:

- Diseño del banco de alineación para su alineación en remoto y el posicionamiento a distancia de los componentes y ensamblajes del HEBT a lo largo del eje de la línea del acelerador.

- Sistemas de desconexión rápida para la conexión de ensamblajes mediante manipulador robótico.

- Placas de Múltiple-conexión para el suministro de refrigerante a ensamblajes manipulados remotamente, otros sensores y detectores electrónicos.

- Sistema de Cambio de Pinzas (en inglés, GCS) para la elevación de ensamblajes fuera de la bóveda del acelerador y su colocación tras el mantenimiento.

Algunos de los otros retos de diseño y fabricación del diseño HEBT y BDTL para los que se busca la colaboración industrial:

- Diseño y fabricación de rascadores y colimadores que requieren un análisis termomecánico para la disipación del calor y métodos de fabricación innovadores.

- Fabricación de tubos de viga de aluminio A-6061 de varios diámetros y espesores.

- Diseño de un sistema de manipulación remota portátil para el blindaje de hierro fundido pesado del rascador.

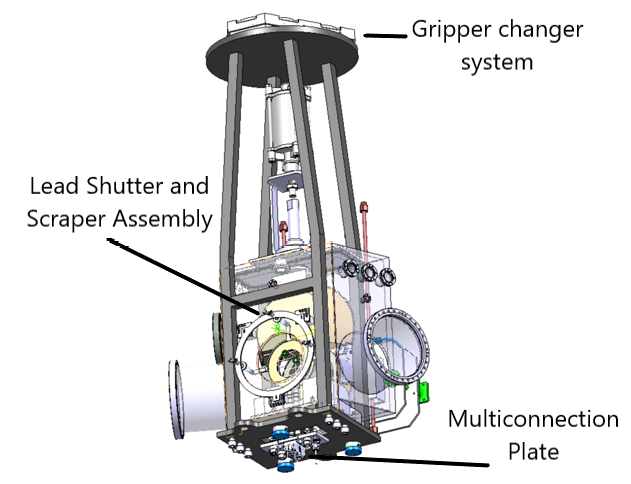

Como se ha mencionado anteriormente, hay varios ensamblajes que requieren manipulación remota; uno de ellos es el obturador de plomo, un blindaje insertable situado dentro de las cámaras de vacío con el objetivo de proteger contra la retro-dispersión de la radiación gamma. A continuación, en la figura 1, se muestra una propuesta de diseño de manipulación remota del obturador de plomo:

Ilustración 1: Propuesta de manipulación remota del obturador de plomo

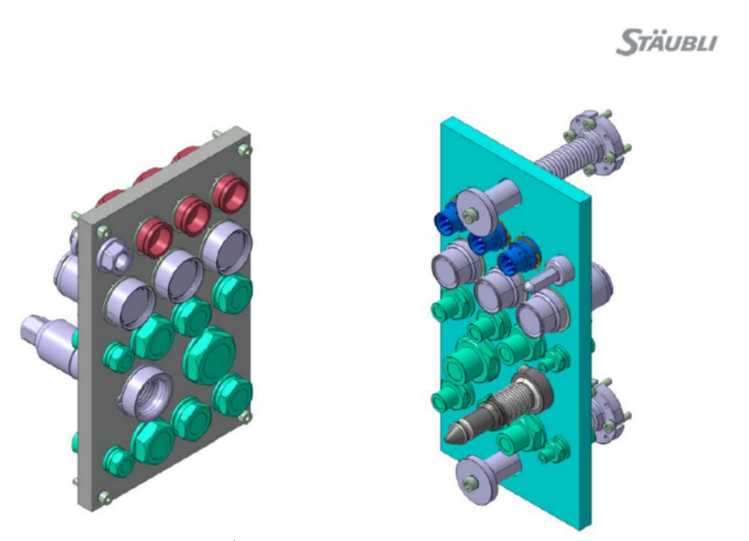

Las placas de Múltiple-conexión son un componente que ayuda al suministro de refrigerante, energía y conecta los sensores del interior de los conjuntos manejados a distancia con los sistemas fijos del acelerador. bFUS ha colaborado con Stäubli Robotics SA, con sede en Sant Quirze, para la definición de su diseño e implementación a lo largo del montaje HEBT.

Ilustración 2: Propuesta de Múltiple-conexión de Stäubli

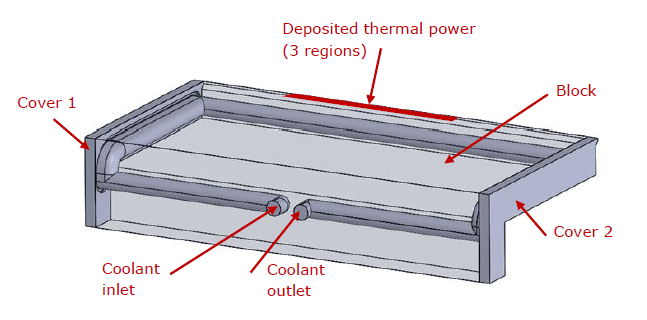

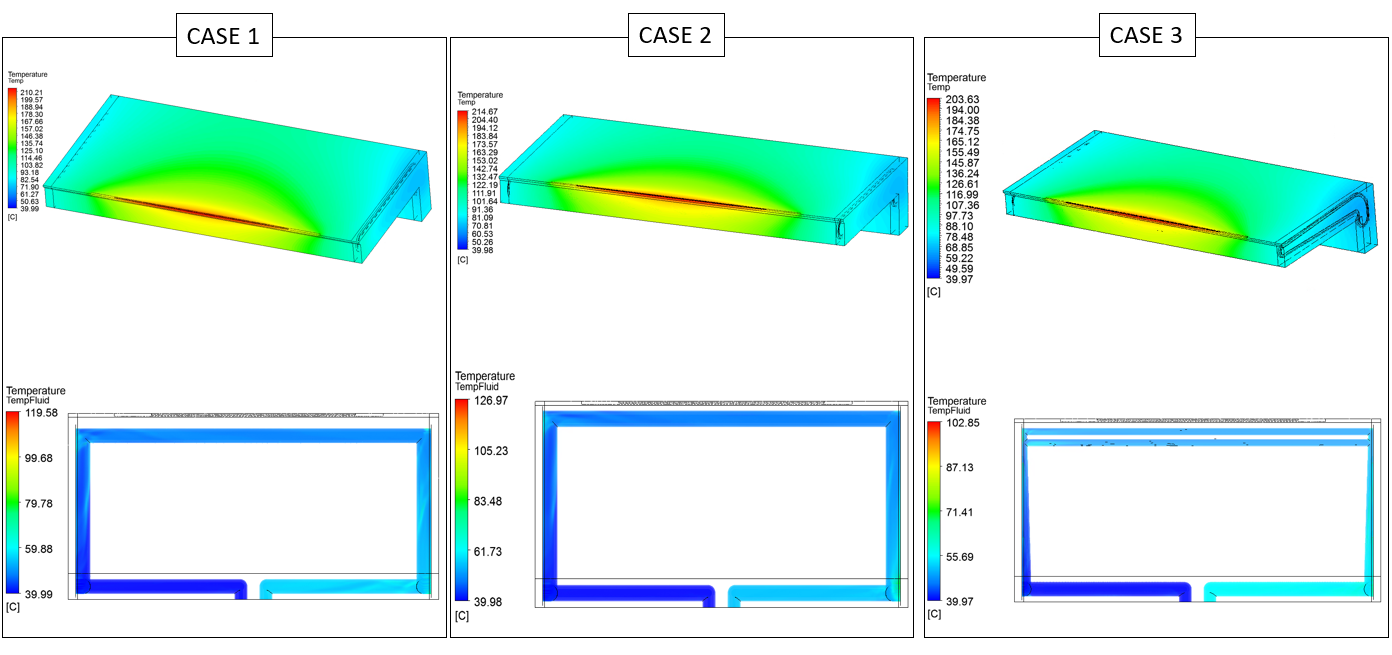

Por su parte, el diseño termomecánico de los componentes cuenta con el apoyo de Eurecat, con sede en Barcelona. Equipos como el colimador/rascador, que es un dispositivo utilizado para detener las partículas que se desvían de su trayectoria deseada y concentrar las pérdidas de haz y radiación en un solo lugar, y el cartucho de descarga del haz, que se coloca en el núcleo de la descarga del haz y que impide el paso del haz pulsado a través de la línea de transmisión de la descarga del haz durante los procesos de puesta en marcha y ajuste.

Ilustración 3: Análisis termomecànico de una hoja del Colimador

Otros casos, como el diseño del conjunto hidráulico portátil de manipulación remota para el HEBT-Scraper, están en discusión con varios fabricantes locales, uno de los cuales es Aresfluid Tecnicas SL, con sede en Barcelona.

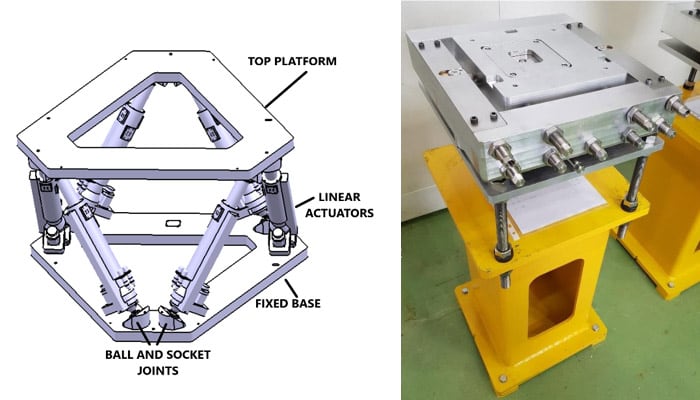

Un diseño más complejo para el que IREC está buscando colaboraciones industriales es un diseño de banco de alineación con seis grados de libertad utilizado para la alineación de alta resolución. Algunas de las propuestas de diseño que se están considerando son la plataforma de Stewart (Hexapod) y el We-plate (CERN, Ginebra).

Ilustración 4: Hexapod (izquierda) y We-plate (derecha )

Para resumir, el trabajo en curso sobre el desarrollo de tecnologías de fusión en el IREC dentro del proyecto de FusionCAT se ha resumido anteriormente. Se han descrito brevemente varios retos de diseño y sus soluciones y se explican algunas ideas sobre las colaboraciones industriales en curso. Todavia hay varias soluciones de diseño en desarrollo y para las que se esperan colaboraciones industriales. Los socios industriales en el campo de la creación rápida de prototipos, el mecanizado de precisión, el desarrollo de componentes electromecánicos y las simulaciones numéricas, serían de gran ventaja para el desarrollo de futuros proyectos y estudios de diseño.

Si estáis interesados en una colaboración, por favor, contactad con el equipo de bFUS en ktt@irec.cat.

La fusión, siendo una de las tecnologías más interesantes en investigación y desarrollo, se contempla como la posible solución a la crisis climática y a la consecución de la neutralidad de carbono para los compromisos adquiridos por la Comisión Europea, y estar a la vanguardia del desarrollo de este tipo de tecnologías puede no sólo ayudar a Cataluña a conseguir sus demandas energéticas, sino también, contribuir en futuros proyectos de desarrollo en todo el mundo y ser un centro para el desarrollo de la industria de la tecnología de fusión.