El Laboratorio de Catálisis y Energía forma parte del grupo de investigación Nanoingeniería de Materiales Aplicados a la Energía (NEMEN) de la UPC. Una de sus principales actividades es el desarrollo de catalizadores y reactores catalíticos para tecnologías relacionadas con el hidrógeno. El grupo NEMEN forma parte del Instituto de Técnicas Energéticas y del Departamento de Ingeniería Química de la UPC.

La permeación de hidrógeno a través de membranas de aleación de paladio puede utilizarse para separar hidrógeno de las impurezas en los sistemas de reprocesamiento de residuos de los reactores de fusión nuclear, es decir, el tratamiento de los gases de emisión del plasma y la extracción de tritio del blanket. Respecto a los procesos tradicionales, los sistemas de membranas se caracterizan por su alta fiabilidad y su funcionamiento continuo y, por tanto, su aplicación en el ciclo del combustible puede garantizar una gestión eficiente y segura de una central de fusión. Sin embargo, un inconveniente de este método es el envenenamiento de las membranas por las impurezas (generalmente monóxido de carbono, dióxido de carbono, metano, oxígeno, nitrógeno, agua y amoníaco), que se forman inevitablemente durante el funcionamiento del reactor de fusión. Las impurezas se adhieren fuertemente a las membranas, reduciendo considerablemente la superficie accesible y, por tanto, la permeabilidad del hidrógeno. Si el envenenamiento es severo, las reacciones superficiales se vuelven importantes y puede ocurrir una marcada desviación de la ecuación de Richardson, lo que plantea importantes dificultades para la modelización. En este proyecto estudiamos el rendimiento de un reactor catalítico de membrana (CMR), en el que un catalizador multicomponente capaz de descomponer y/o transformar las impurezas, se coloca alrededor de las membranas de aleación de Pd para protegerlas. Esto constituye el objetivo de la tarea 2.4 de FusionCAT.

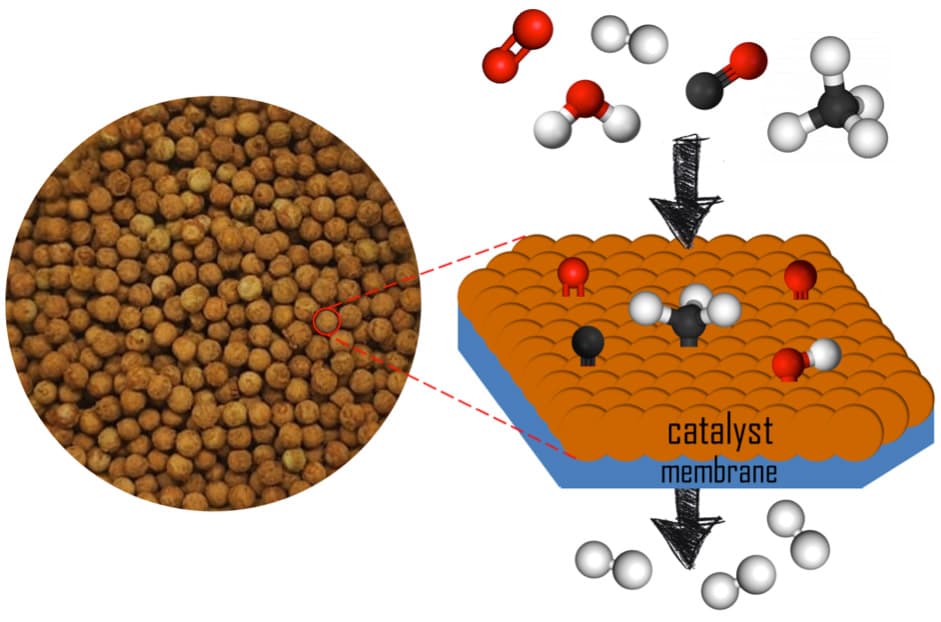

Figura 1. Imagen del catalizador preparado y representación esquemática del funcionamiento del reactor catalítico de membrana (CMR).

En el proyecto FusionCAT, el primer objetivo del grupo NEMEN es diseñar un catalizador adecuado para que las impurezas reaccionen entre sí sin consumir hidrógeno en las condiciones de funcionamiento de las membranas de aleación de Pd. Se trata de una tarea difícil, ya que algunas de las reacciones a las que se pretende llegar, como el reformado con vapor de metano, la reacción Water Gas Shift y las reacciones de oxidación preferente, implican diferentes mecanismos de reacción y son sensibles a diferentes condiciones de funcionamiento. Dada la complejidad de la mezcla de impurezas, se ha llevado a cabo el diseño de un catalizador multicomponente para obtener un catalizador altamente activo, selectivo y estable. El catalizador final se ha formulado utilizando nanopartículas metálicas seleccionadas insertadas en un soporte inorgánico de óxido mixto (Figura 1).

Tras la preparación y caracterización del catalizador en polvo con diferentes técnicas físico-químicas, se ha estudiado el rendimiento catalítico en un reactor convencional de lecho fijo utilizando diferentes condiciones de temperatura y proceso para simular las que son relevantes en el ciclo del combustible de fusión nuclear. El siguiente paso es desarrollar el CMR e integrar el catalizador en forma granulada con la membrana de aleación de Pd (Figura 2), que es una membrana comercial de Pd-Ag, de ~40 μm de espesor, soportada sobre acero inoxidable poroso, y estudiar el rendimiento del dispositivo final bajo diferentes condiciones de temperatura y presión.