En artículos de FusionCAT anteriores de esta serie, Contribución del Laboratorio de Métodos Electrométricos de IQS al proyecto FusionCAT: Sensores de hidrógeno, se plantearon soluciones para la cuantificación de isótopos de hidrógeno mediante cerámicas técnicas del tipo perovskita, como BaCe0.6Zr0.3Y0.1O3-α. Los sensores propuestos están basados en geometrías en forma de tubo cerrado por un extremo.

Esta geometría destaca por tener una mayor área superficial y, por lo tanto, una mejor respuesta. Por lo tanto, una vez se dispone del material cerámico, se necesitan métodos de fabricación que nos permitan obtener los elementos con estas geometrías en lotes de producción pequeños. Existen tecnologías tradicionales que permiten realizar estos procesos, como slip casting. El principal problema que presenta esta tecnología es que el proceso de fabricación acostumbra a ser manual y poco reproducible. Otros sistemas tradicionales pueden ser el conformado por presión isostática en frío (CIP), pero este sistema tiene la necesidad de mecanizar posteriormente la pieza, implicando un gasto adicional de polvo y un riesgo de que la pieza no soporte el proceso de mecanizado.

IQS propone conformar estas cerámicas con técnicas de impresión 3D. Estas tecnologías, a diferencia de los sistemas tradicionales, permiten la fabricación de piezas mediante un sistema mucho más reproducible. Existen múltiples tecnologías de impresión 3D que permiten la fabricación aditiva de piezas cerámicas, pese a que las más utilizadas son la inyección de aglutinante, el sinterizado selectivo por láser, la estereolitografía y la extrusión de pastas cerámicas. Desde IQS se escogieron las tecnologías de estereolitografía y extrusión 3D debido a sus características.

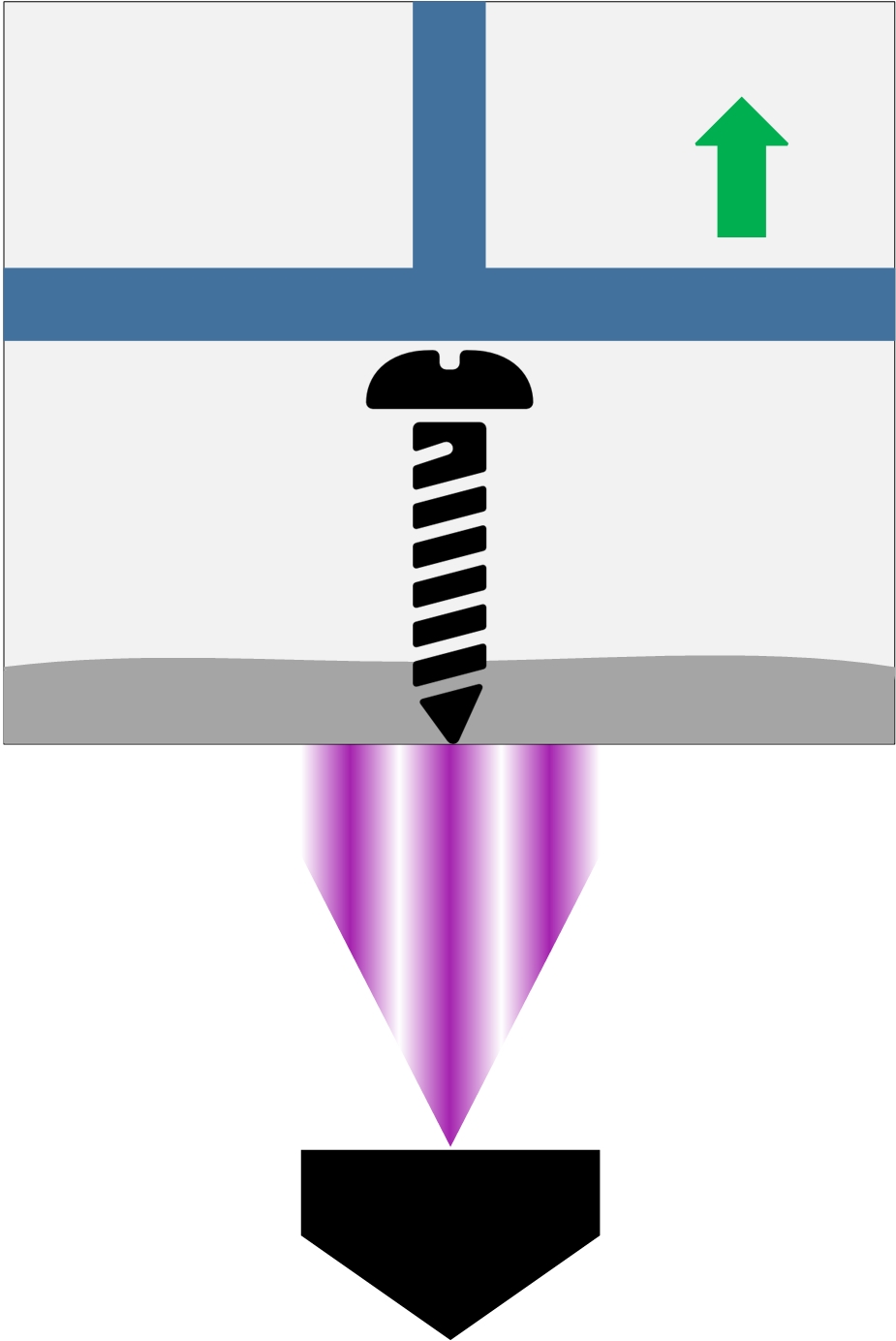

Estereolitografía

La estereolitografía es una tecnología que permite la fabricación mediante la polimerización con luz UV de resinas fotosensibles con la cerámica dispersa capa a capa. Por lo tanto, la resolución de las piezas viene determinada por la resolución de la proyección.

Figura 1. Representación esquemática de un sistema de impresión 3D de estereolitografía

| Ventajas:

+ Piezas con muy buena resolución y alta fidelidad al modelo inicial + Permite imprimir varias piezas al mismo tiempo |

| Inconvenientes:

– Alto contenido en materia orgánica: Dificultad para densificar – Precio de los equipos de fabricación |

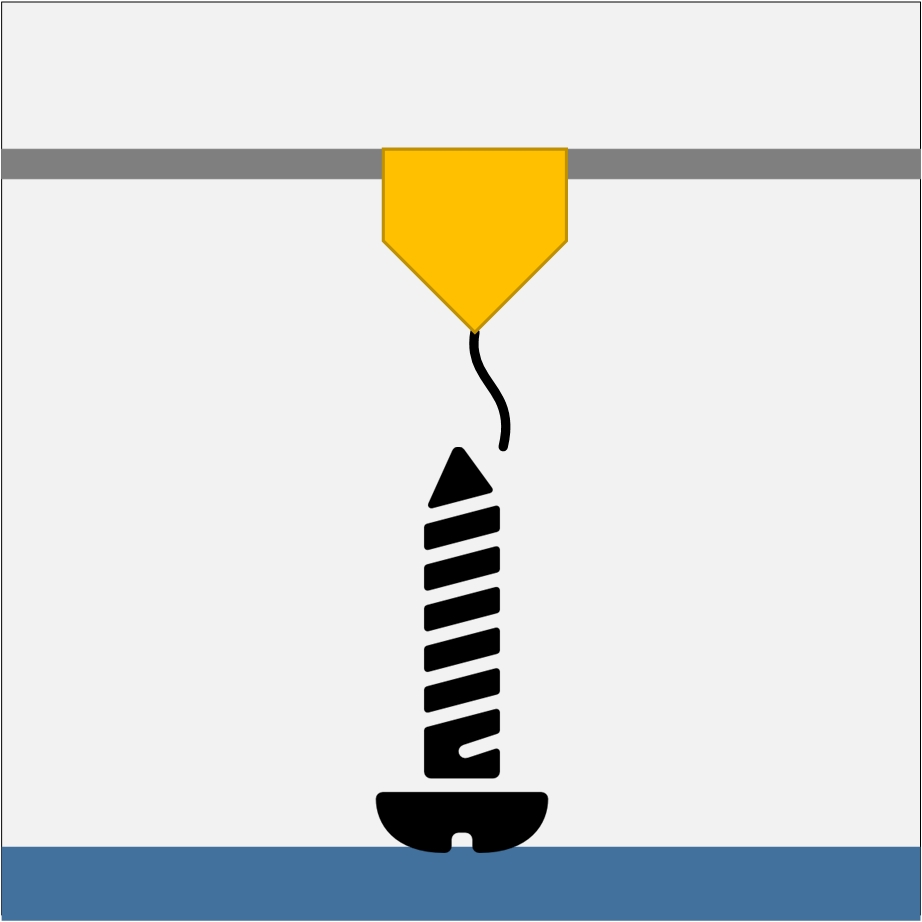

Extrusión de pastas cerámicas

La tecnología de extrusión de pasta cerámica permite la fabricación a partir de una pasta viscosa de componentes orgánicos, como aglutinantes, mezclados con el polvo cerámico.

Figura 2. Representación esquemática de un sistema de impresión 3D de extrusión de pasta cerámica

| Ventajas:

+ Tecnología muy extensa y, por lo tanto, de coste reducido + Necesita poca cantidad de polvo cerámico para funcionar |

| Inconvenientes:

– Resolución intermedia debido a la visibilidad de las capas – Alto contenido en materia orgánica: Dificultad para densificar |

Desde IQS, se han testado dos tecnologías tradicionales: slip casting y prensado isostático en frío (CIP), con la colaboración de Nanoker S.L., y dos técnicas de impresión 3D: estereolitografía, con la colaboración de Lithoz GmbH, y extrusión de pastas cerámicas.

Con respecto a las técnicas tradicionales, el resultado de slip casting ha mostrado muchos problemas de reproducibilidad y problemas para obtener la geometría deseada. Estas piezas no han mostrado las propiedades adecuadas como para poder usarlas en la construcción de sensores. Por el contrario, CIP sí que ha permitido obtener la geometría de interés pese a que el grosor de pared de las piezas es muy elevado debido a la incapacidad del material de soportar el esfuerzo durante el mecanizado.

Los resultados obtenidos mediante las tecnologías de impresión 3D han estado significativamente mejores. Las piezas fabricadas mediante estereolitografía han mostrado gran reproducibilidad y grosores de pared muy finos. En cambio, las piezas obtenidas por extrusión han presentado algunas limitaciones: primeramente, el cierre de la pieza se ha tenido que realizar en forma elíptica, ya que el filamento es demasiado fino como para poder cerrar en forma esférica. En segundo lugar, no se han podido realizar piezas demasiado altas porque colapsan durante el proceso de fabricación. Finalmente, debido a que el diámetro del filamento extruido es de 1 mm, la unión entre capas es visible. Pese a estos inconvenientes, una vez el método de fabricación se puso a punto, las piezas obtenidas mostraron buena reproducibilidad entre ellas. A continuación, se muestran imágenes de los resultados obtenidos con cada una de estas técnicas:

Figura 3. Piezas fabricadas mediante (de izquierda a derecha): slip casting, CIP, estereolitografía i extrusión 3D

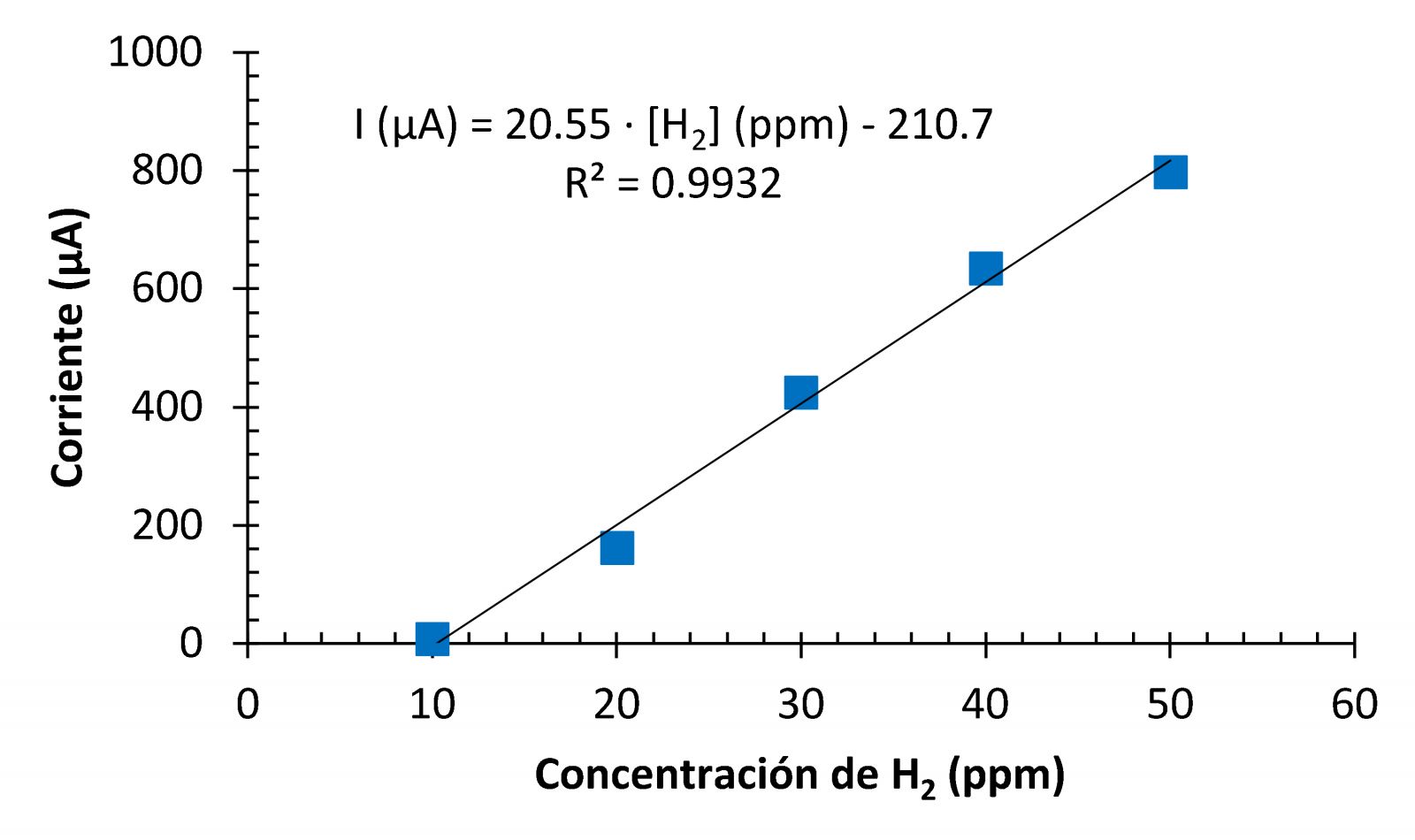

Los primeros sensores se han construido con las piezas fabricadas por impresión 3D (estereolitografía y extrusión 3D) y se ha iniciado la campaña experimental. Las medidas se están realizando en el interior de reactores de alta temperatura (hasta 600 °C) en atmósferas de hidrógeno diluido en argón para determinar sus propiedades analíticas. A continuación, se muestra una curva de calibración obtenida para el sensor construido con extrusión 3D:

Figura 4. Curva de calibración obtenida con el sensor fabricado con extrusión 3D

Como puede observarse en la Figura 4, el sensor ha mostrado un buen comportamiento analítico en cuanto a pendiente (sensibilidad) y rango lineal. Como se observa, la sensibilidad se ha determinado en más de 20 µA/ppm y el rango lineal entre 10 y 50 ppm. Si se comparan estos resultados con sensores fabricados con geometrías simples, como discos, la sensibilidad ha pasado de 1.2 a 20.6 µA/ppm (17 veces superior) y el rango de trabajo se ha logrado reducir de 60 – 200 ppm hasta 10 – 60 ppm (entre 4 y 6 veces inferior).

Simultáneamente, se ha comenzado la preparación de sensores mediante las piezas obtenidas con CIP para verificar si el grosor de pared tiene un efecto negativo sobre la respuesta de los sensores.