En articles anteriors de FusionCAT d’aquesta sèrie, Contribució del Laboratori de Mètodes Electromètrics d’IQS al projecte FusionCAT: sensors d’hidrogen, es van plantejar solucions per a la quantificació d’isòtops d’hidrogen mitjançant l’ús de ceràmiques tècniques del tipus perovskita, com ara BaCe0.6Zr0.3Y0.1O3-α. Els sensors proposats estan basats en geometries en forma de tub tancat per un extrem.

Aquesta geometria destaca per tenir una major àrea superficial i, per tant, una millor resposta. Per tant, un cop es disposa del material ceràmic, necessitem mètodes de fabricació que ens permetin obtenir els elements amb aquestes geometries amb sèries de producció petites. Existeixen tecnologies tradicionals que permeten realitzar aquests processos com l’slip casting. El principal problema que presenta aquesta tecnologia és que el procés de fabricació acostuma a ser manual i poc reproduïble. Altres sistemes tradicionals poden ser el conformat per pressió isostàtica en fred (CIP), però aquest sistema té la necessitat de mecanitzar posteriorment la peça, implicant una despesa addicional de pols i el risc que la peça no aguanti el procés de mecanitzat.

IQS proposa el conformat d’aquestes ceràmiques amb tècniques d’impressió 3D. Aquestes tecnologies, a diferència dels sistemes tradicionals, permeten l’obtenció de peces mitjançant un sistema molt més reproduïble. Existeixen múltiples tecnologies d’impressió 3D que permeten la fabricació additiva de peces ceràmiques, tot i que les més utilitzades són la injecció d’aglutinant, el sinteritzat selectiu per làser, l’estereolitografia i l’extrusió de pastes ceràmiques. Des d’IQS, es van escollir les tecnologies d’estereolitografia i extrusió 3D degut a les seves característiques.

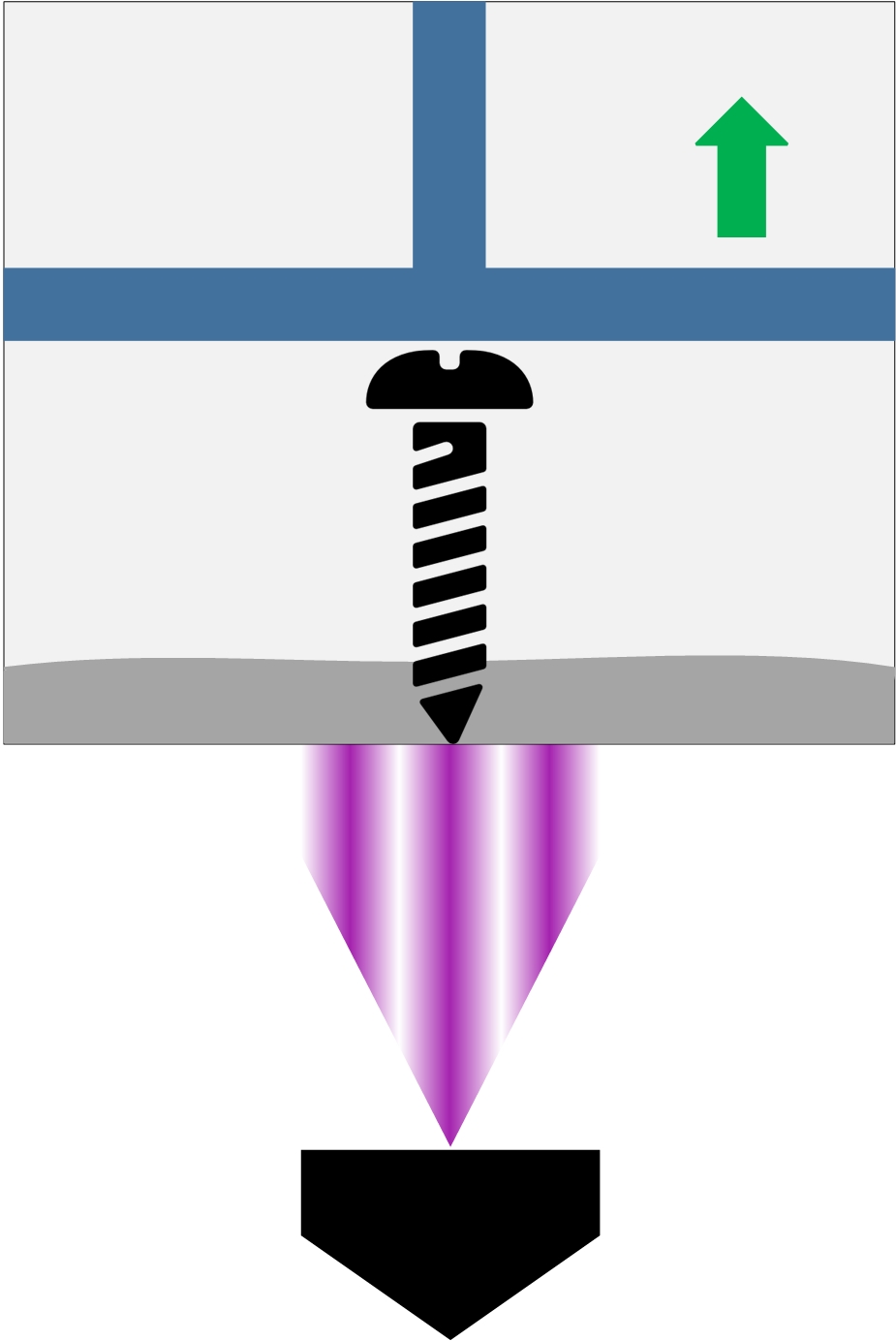

Estereolitografia

L’estereolitografia és una tecnologia que permet la fabricació mitjançant la polimerització amb llum UV de resines fotosensibles amb la ceràmica dispersa capa a capa. Per tant, la resolució de les peces ve determinada per la resolució de la projecció.

Figura 1. Representació esquemàtica d’un sistema d’impressió 3D d’estereolitografia

| Avantatges:

+ Peces amb molt bona resolució i alta fidelitat al model inicial + Permet imprimir vàries peces en el mateix temps |

| Inconvenients:

– Alt contingut en matèria orgànica: Dificultat per densificar – Preu dels equips de fabricació |

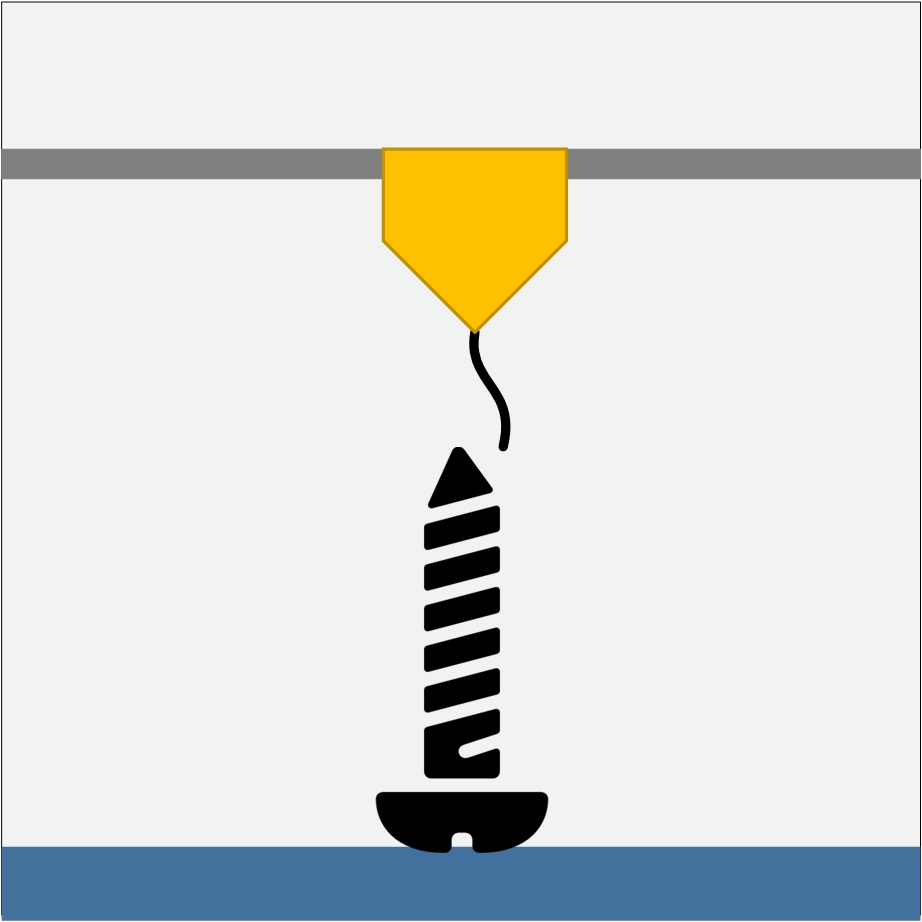

Extrusió de pastes ceràmiques

La tecnologia d’extrusió de pasta ceràmica permet la fabricació a partir d’una pasta viscosa de components orgànics, com aglutinants, barrejats amb el pols ceràmic.

Figura 2. Representació esquemàtica d’un sistema d’impressió 3D d’extrusió de pasta ceràmica

| Avantatges:

+ Tecnologia molt extensa i, per tant, de cost reduït + Necessita poca quantitat de pols ceràmic per funcionar |

| Inconvenients:

– Resolució intermèdia degut a la visibilitat de les capes – Alt contingut en matèria orgànica: Dificultat per densificar |

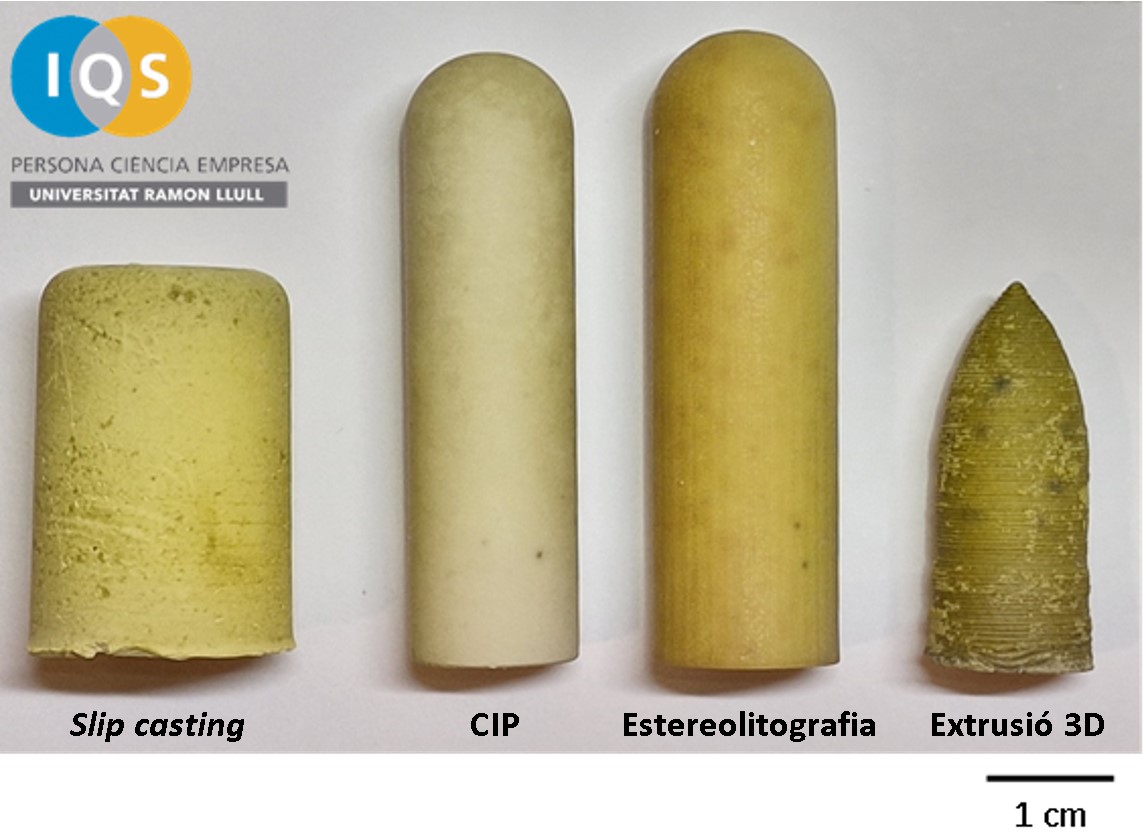

A IQS, s’han testejat dues tecnologies tradicionals: slip casting i premsat isostàtic en fred (CIP), amb la col·laboració de Nanoker S.L., i dues tècniques d’impressió 3D: estereolitografia, amb la col·laboració de Lithoz GmbH, i extrusió de pastes ceràmiques.

Pel que fa a les tècniques tradicionals, els resultats d’slip casting han mostrat molts problemes de reproduibilitat i problemes per obtenir la geometria desitjada. Aquestes peces no han mostrat les propietats adequades com per poder fer-les servir per a la construcció de sensors. Per contra, el CIP ha permès obtenir la geometria desitjada, tot i que el gruix de paret de la peça és molt elevat degut a la incapacitat del material d’aguantar l’esforç durant el mecanitzat.

Els resultats obtinguts per les tecnologies d’impressió 3D han estat significativament millors. Les peces fabricades mitjançant estereolitografia han mostrat gran reproduibilitat i gruixos de paret molt fins. En canvi, les peces obtingudes per extrusió han presentat algunes limitacions: primerament, el tancament de la peça s’ha hagut de realitzar amb forma el·líptica, ja que el filament és massa fi com per poder tancar amb forma d’esfera. En segon lloc, no s’han pogut realitzar peces massa altes perquè col·lapsen durant el procés de fabricació. Finalment, degut a que el diàmetre del filament extruït és d’1 mm, la unió entre capes és visible. Tot i aquests inconvenients, un cop el mètode de fabricació es va a posar a punt, les peces obtingudes van mostrar bona reproduibilitat entre elles. A continuació, es mostren imatges dels resultats obtinguts amb cadascuna d’aquestes tècniques:

Figura 3. Peces fabricades mitjançant (d’esquerra a dreta): slip casting, CIP, Estereolitografia i extrusió 3D

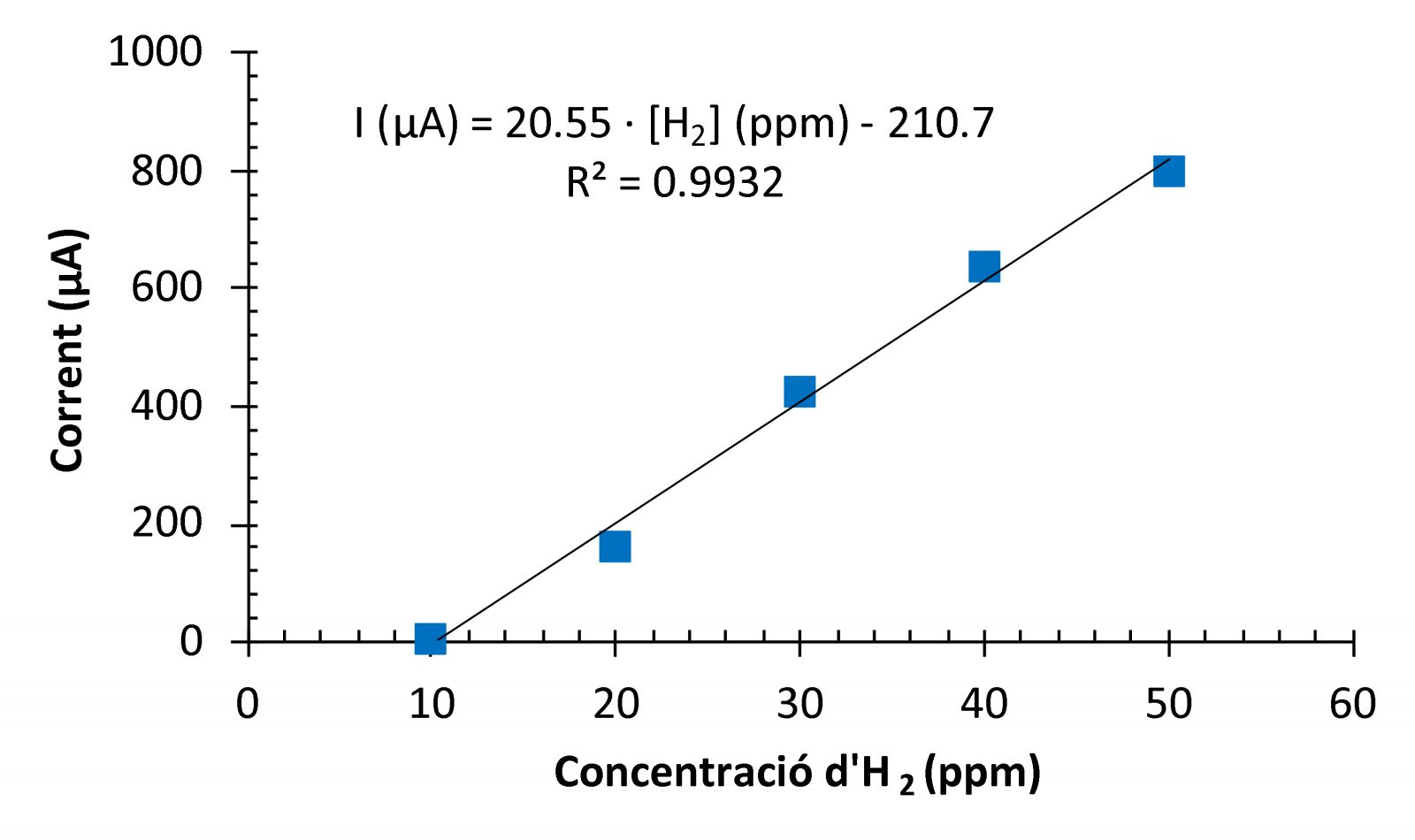

Els primers sensors s’han construït amb les peces fabricades per impressió 3D (estereolitografia i extrusió 3D) i s’ha iniciat la campanya experimental. Les mesures s’estan duent a terme a l’interior de reactors d’alta temperatura (fins a 600 °C) en atmosferes d’hidrogen diluït en argó per determinar les seves propietats analítiques. A continuació es mostra una corba de calibratge obtinguda pel sensor construït amb extrusió 3D:

Figura 4. Corba de calibratge obtinguda pel sensor fabricat amb extrusió 3D

Com es pot observar a la Figura 4, el sensor ha mostrat un bon comportament analític en termes de pendent (sensibilitat) i de rang lineal. Com s’observa, la sensibilitat s’ha determinat de més de 20 µA/ppm i el rang lineal entre 10 i 50 ppm. Si es comparen aquests resultats amb sensors fabricats amb geometries simples, com discos, la sensibilitat ha passat de 1.2 a 20.6 µA/ppm(17 cops superior) i el rang de treball s’ha aconseguit reduir de 60 – 200 ppm fins a 10 – 50 ppm (entre 4 i 6 cops inferior).

Simultàniament, s’ha començat la preparació de sensors mitjançant les peces obtingudes amb CIP per verificar si el gruix de paret té un efecte significatiu sobre la resposta dels sensors.